|

ООО "Нефтехим-Инжиниринг" |

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

МАЛОГАБАРИТНЫЕ НЕФТЕПЕРЕРАБАТЫВАЮЩИЕ УСТАНОВКИ

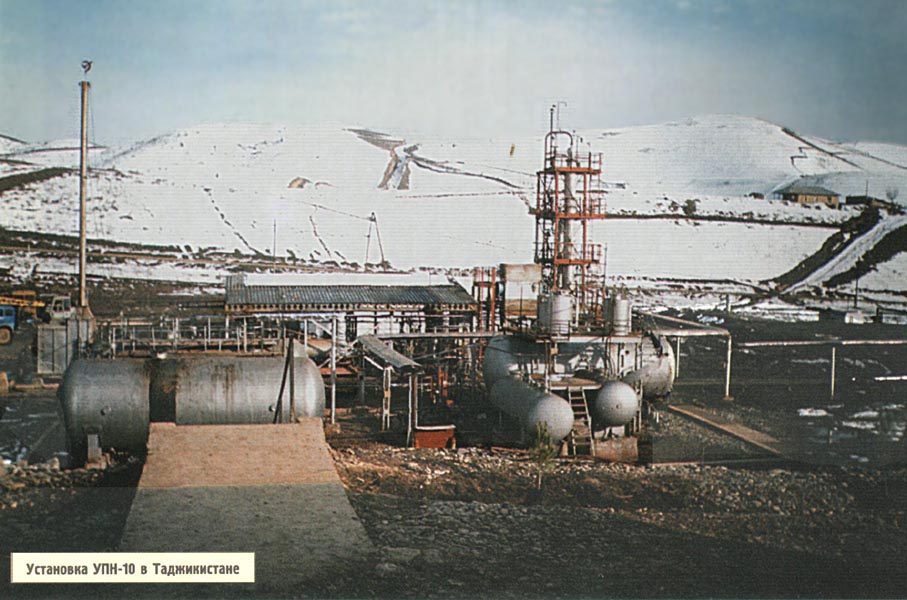

Переработка нефти с целью получения моторных топлив экономически целесообразна на крупных нефтеперерабатывающих заводах (НПЗ) с развитой инфраструктурой общезаводского хозяйства. Однако в ряде случаев строительство малотоннажных нефтеперерабатывающих установок по производству топлива является более эффективным, а порой и единственным вариантом обеспечения региона топливом. В настоящее время усилилось внимание предпринимателей и предприятий различных форм собственности к вопросу эффективного использования малых ресурсов сырья, получаемого из малодебитных скважин, удаленных от транспортных трубопроводов и железнодорожных магистралей. Кроме того, многие регионы, добывающие значительные объемы сырья и транспортирующие его на переработку на крупные НПЗ или на продажу, вынуждены тратить значительные средства на завоз топлива для котельных и транспортирование за многие тысячи километров, полностью попадая в зависимость от поставщиков. Как правило, затраты на сезонную доставку топлива часто превышают стоимость его производства. Опыт эксплуатации малотоннажных установок переработки нефти и газового конденсата в районах их добычи показал, что строительство таких установок позво- ляет полностью решить проблемы бесперебойного снабжения транспорта и котельных топливом, а также способствует созданию новых рабочих мест. В настоящее время ОАО «Белэнерго-маш» освоило выпуск комплектов основного технологического оборудования в блочно-модульном исполнении для малогабаритных установок стабилизации и атмосферной переработки нефти или газового конденсата. Комплект оборудования для малогабаритных установок не является серийной продукцией и изготовляется индивидуально под конкретные условия: сырье, климатическую зону, сейсмичность, ассортимент получаемой продукции и т.п. Всего изготовлено и поставлено заказчикам девять комплектов основного технологического оборудования для следующих типов установок: установки моторных топлив УМТ-50 мощностью по сырью 50 тыс.т/год нефти; установки моторных топлив УМТ-20 мощностью по сырью 20 тыс.т/год газового конденсата; установки переработки нефти УПН-10 мощностью по сырью 10 тыс.т/год; установки переработки нефти УПН-50 мощностью по сырью 50 тыс.т/год; установки стабилизации нефти УСН-30; установки стабилизации газового конденсата мощностью по стабильному газовому конденсату 50 тыс.т/год. ОАО «Белэнергомаш» имеет лицензии на право изготовления оборудования для предприятий нефтепереработки и может обеспечить увязку комплекса работ по созданию установок переработки нефти и газового конденсата мощностью 5...500 тыс.т/год сырья от стадии исследования сырья до стадии пусконаладочных работ, так как ведет планомерную и целенаправленную работу с научно-исследовательскими и проектными организациями. Уже более года работают две установки УПН-10 в Нижегородской области и Таджикистане. В Ставропольском крае с 1996 года эксплуатируется установка УМТ-50. На Красноленинском ГПЗ закончен монтаж установки УМТ-20 и в ближайшее время она будет пущена в эксплуатацию. В Иркутской области монтируются две установки: УПН-10 и УМТ-50. Закончено изготовление установки переработки нефти УПН-50 мощностью 50 тыс.т/год для Кабардино-

Балкарии. В ближайшей перспективе для этого же заказчика планируется разработка докумен тации и изготовление установки получения дорожных и строительных битумов. Перечисленные установки представляют собой атмосферные трубчатки с однократным испарением и ректификацией и позволяют получать из малосернистого, обезвоженного и обессоленного сырья (нефти или газового конденсата) следующие продукты: 4- прямогонную бензиновую фракцию. Повышение октанового числа бензиновой фракции до требований ГОСТ достигается путем ее смешения с высокооктановыми добавками либо путем ее переработки во вторичных процессах; • f керосиновую фракцию, которая может использоваться в качестве бензина-растворителя или осветительного керосина, или печного топлива; • f фракцию дизельного топлива, как правило, отвечающую требованиям ГОСТ 305-82 на одну из марок дизельного топлива; + остаток температурой выше 350 °С, в случае переработки нефти отвечающий требованиям ГОСТ 10585—75 на мазуты топочные. Выход продуктов определяется качеством исходного сырья и ассортиментом получаемых продуктов. В состав изготовляемого и поставляемого комплекта основного технологического оборудования входят оборудование и блоки, включающие в себя запорно-регу-лирующую арматуру, КИПиА, электронасосные агрегаты, вентиляторы и другое: блок колонн с трубными обвязками и этажеркой; блоки теплообменного оборудования; рефлюксная емкость с арматурным блоком; блок печи с арматурным блоком и блоком подготовки печного топлива; блоки насосов; блоки регулирования и замера; аппараты воздушного охлаждения; межблочные трубопроводы; КИПиА; изоляция; кабели; оборудование для операторной (шкафы КИПиА или АСУТП, электросиловые щиты) и т.п. Блоки насосов, арматурные блоки, оборудование для операторной могут поставляться в отдельных блок-боксах. Конструкция поставляемого оборудования — блочно-модульного типа, что позволяет значительно сократить время монтажа и объем строительно-монтажных работ. Блочное оборудование может быть изготовлено в состоянии максимальной готовности к монтажу, что требует проведения работ по теплоизоляции, прокладке пароспутников (или электрообогрева) и пристыковке между собой трубопроводов и кабелей. Все оборудование, входящее в комплект поставки, обеспечивается гарантией сроком на 1 год. На изготовление и поставку оборудования установки требуется 5-6 месяцев (без учета предварительных научно-исследовательских и проектных работ). На основании физико-химического анализа сырья проводится технологический расчет всего оборудования и установки в целом, что позволяет определить оптималь-

ную технологическую схему его переработки и подготовить исходные данные для проектирования. Все основное оборудование изготовляется по индивидуальным проектам с учетом особенностей процесса и технических требований проекта. Подбор оптимальных скоростей потоков и технологических параметров процесса позволяет значительно интенсифицировать процессы тепло- и массообмена и снизить массу оборудования. Проведение прочностных расчетов и подбор материалов также оптимизируют массу оборудования. Проект привязки оборудования установки учитывает удобство его обслуживания, монтажа и минимизации протяженности межблочных коммуникаций и эстакад, соблюдение норм техники безопасности, противопожарной безопасности, охраны труда и окружающей среды, требований и правил Госгортехнадзора России. Выбор и применение внутренних контактных устройств ректификационных колонн (тарельчатых, насадочных, комбинированных) зависят от особенностей процесса ректификации и производительности установки. Ввод сырья в основную ректификационную колонну осуществляется тангенциально. Тип и конструкция тепло-обменных аппаратов выбирается с учетом поддержания оптимальных скоростей теплоносителей. В зависимости от производительности, условий эксплуатации и характеристик перекачиваемой среды применяются насосы следующих типов: центробежные с торцевым уплотнением; центробежные герметичные с магнитной муфтой; шестеренчатые; плунжерные (дозаторы). Каждый насос имеет резервную пару. В случае отказа основного насоса имеется возможность быстрого переключения на резервный насос. Применяются трубчатые печи коробчатого типа. Для каждой установки используют печи, изготовленные по индивидуальным проектам. В печах применяется «мягкая» футеровка и теплоизоляция, позволяющие изготовлять печи в полной готовности к монтажу, снизить их тепловую инерционность и теплопотери. Конструкция печи легко доступна для осмотра и ремонта змеевиков. На печах установлены современные короткофакельные комбинированные горелочные устройства. Распьш жидкого топлива и подача воздуха в горелку осуществляются вентилятором высокого давления. В зависимости от конструкции печи имеют боковое или подовое расположение горелок. Печи оборудуются средствами КИПиА и пожаротушения в соответствии с действующими нормами.

На установке в зонах возможного образования взрывоопасных смесей устанавливается электрооборудование и средства КИПиА во взрывозащищенном исполнении. В рабочих зонах предусматривается установка датчиков довзрывоопасной концентрации паров.

Применяются современные отечественные средства КИПиА. Запорно-ре-гулирующая арматура по желанию заказчика и в зависимости от местных условий поставляется с электро- или пневмоприводами. В ответственных местах средства КИПиА дублируются.

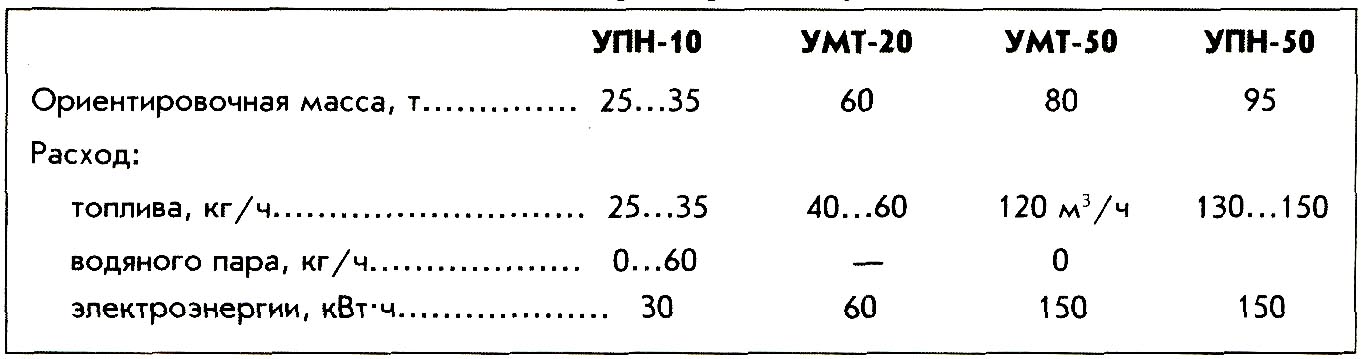

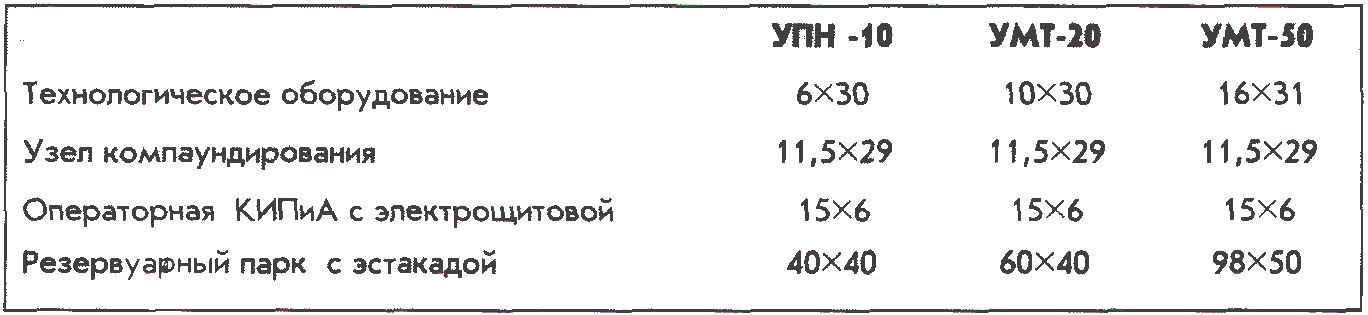

Система аварийных сигнализаций и блокировок позволяет осуществлять технологический процесс, пуск и останов установки в безаварийном режиме. Установки комплектуются автоматизированной системой управления технологическим процессом (АСУ ТП), предназначенной для контроля и оптимального управления непрерывным технологическим процессом и периферией — товарно-сырьевым парком. Необходимо отметить, что все типы ранее изготовленных установок имеют стандартную технологическую схему. В таблицах приведены технические характеристики установок и ориентировочные размеры площадей, которые занимает оборудование установок.

|

|